您暂无未读询盘信息!

本文参考标准是SH/T 3075-2009《石油化工钢制压力容器材料选用规范》腐蚀环境对压力容器用钢的要求

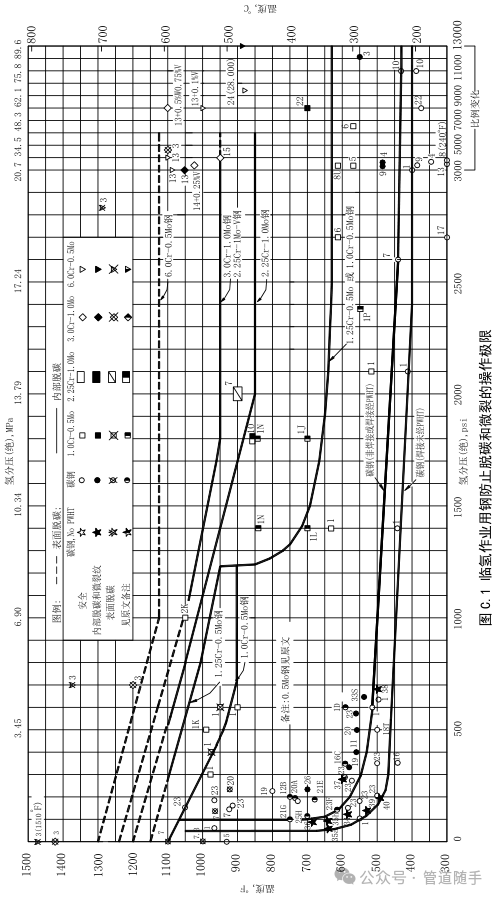

7.1高温高压临氢环境

高温(t≥200℃)高压氢气会对压力容器钢材造成氢腐蚀,通常临氢压力容器用钢应根据容器的操作温度加28℃和操作氢分压从附录C中选择。

临氢厚壁压力容器用铬钼钢的基本要求见附录D。

在化工设计中,一般来说,200℃以上的温度可以被视为高温。但是,不同的行业和应用可能有不同的温度分类标准。例如,在压力容器的分类中,高温容器的设计温度通常被定义为大于450℃。

高压通常指的是设备或系统在工作过程中所承受的压力超出了一定的范围。根据中国的国家标准,压力容器的设计压力(p)可以分为低压、中压、高压和..压四个压力等级。具体划分如下:

低压(代号L): 0.1MPa≤p<1.6MPa

中压(代号M):1.6MPa≤p<10.0MPa

高压(代号H):10.0MPa≤p<100.0MPa

..压(代号U):p≥100.0MPa

这些压力等级的划分有助于..设备在特定的工作环境下..可靠地运行。

7.2 高温(t≥240℃)含硫油环境

处于高温(t≥240℃)含硫油环境的压力容器用钢会产生硫和硫化物引起的腐蚀,根据容器的操作温度和硫含量(质量分数)可从附录E中查取钢材的腐蚀率,按容器的设计使用寿命确定腐蚀裕量,当腐蚀裕量超过6mm/a时,应选用耐蚀性能更好的材料。

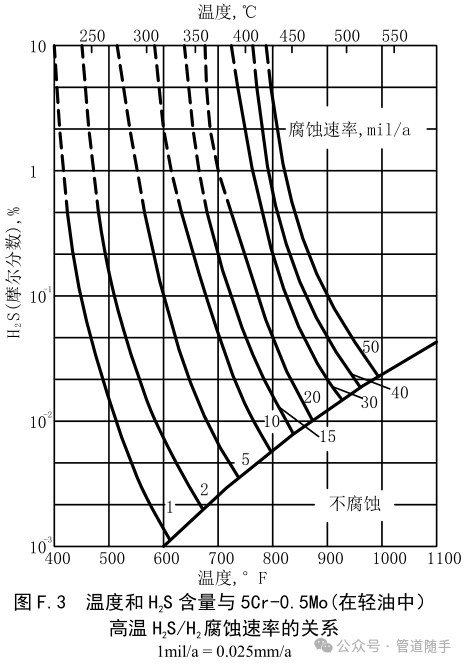

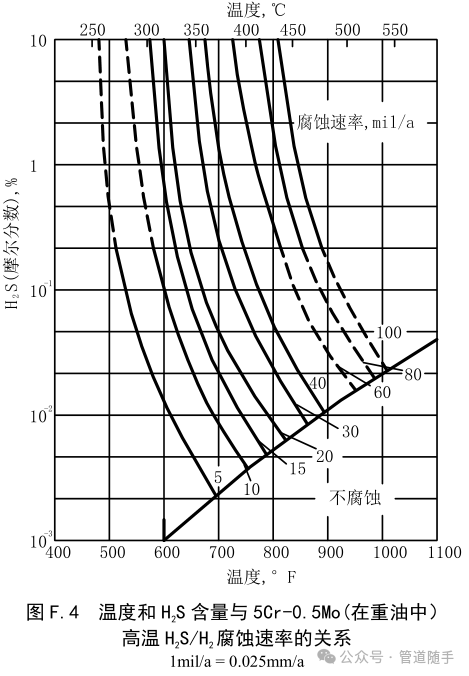

7.3高温(t≥240℃) H₂+H₂S环境

处于高温(t≥240℃) H₂+H₂S环境的压力容器用钢会产生硫化氢腐蚀,根据容器的操作温度和硫化氢浓度(摩尔分数)可从附录F中查取钢材的腐蚀率,按容器的设计使用寿命确定腐蚀裕量,当腐蚀裕量超过6mm/a或对腐蚀产物有限制时,应选用耐蚀性能更好的材料。

7.4 环烷酸(酸值大于0.5mgKOH/g)腐蚀环境

使用温度低于220℃时,设备材料宜选用碳钢;使用温度在220℃~288℃,可选用 S30403 (00Cr19Ni10)、S32168(0Cr18Ni10T)或其复合材料,若实际生产表明发生了明显的环烷酸腐蚀。则选择S31603(00Cr17NiI4Mo2)或其复合材料;使用温度大于等于288℃时,应根据流速选用 S32168 (0Cr18Ni10Ti)、S31603 (00Cr17Ni14Mo2)、S31703 (00Cr19Ni13Mo3)或其复合材料。炼油厂主要装置压力容器具体选材详见SH/T 3096-2001。

7.5 I类湿H₂S腐蚀环境

7.5.1 确定I类湿H₂S腐蚀环境的条件参见附录G的G.2.2条。

附录G(资料性附录) 湿H₂S腐蚀环境分类

G.1 湿H₂S腐蚀环境

容器接触的介质在液相中存在游离水。且具备下列条件之一时称为湿H₂S腐蚀环境:

a)游离水中溶解的H₂S浓度大于50mg/L

b)游离水的pH值小于4.0,且溶有H₂S

c)游离水中氰氢酸(HCN)含量大于20mg/L并溶有H₂S

d)气相中的H₂S分压(绝)大于0.3kPa

G.2 湿H₂S腐蚀环境分类

根据腐蚀机理不同,湿HS腐蚀环境可以分为I类和I类。

G.2.1 II类湿H₂S腐蚀(HIC、SOHIC 和HB)环境

当容器的工作环境为室温至150℃并符合下列其中任何一条时称为II类湿H₂S腐蚀环境:

a)由含水腐蚀产生的氢活性高(High potential for hydrogen activity as result of aqueous corrosion);

b)H₂S在水中的浓度大于2000mg/L,且p值大于7.6;

c)H₂S在水中的浓度大于50mg/L,且pH值小于4.0;

d)游离水的p值大于7.6,且水中HCN 或氰化物含量大于20mg/L,井溶有H₂S.

G.2.2 1类湿H₂S腐蚀(SSC)环境

湿H2S腐蚀环境不符合II类的即称为I类湿H₂S腐蚀环境。

7.5.2 在I类湿H₂S腐蚀环境中使用的碳素钢及碳锰钢应符合7.5.2.1条至7.5.2.4条的要求。

7.5.2.1 材料的强度和使用状态按下列要求:

a)材料标准规定的屈服强度ReL≤355MPa;

b)材料实测的抗拉强度Rm≤630MPa;

c)材料使用状态应至少为正火+回火、正火或退火。

7.5.2.2 低碳钢和碳锰钢的碳当量Ce按板厚限制如下;

a) 小于等于38mm,Ce=0.43

b) 39mm~64mm,Ce=0.45

c) 65mm~102mm,Ce=0.46

d) 大于102mm,Ce=0.48

注:C=C+Mn/6+(Cr+Mo+V) /5+ (Ni+Cu) /15

7.5.2.3 焊后热处理应按以下要求进行:

a)宜进行焊后消除应力热处理,焊后热处理温度宜取标准要求的上限,以..焊接接头的硬度达到HB≤200的要求;

b)热处理后,不得在接触介质一侧打钢印。

7.5.2.4 壳体用钢板厚度大于12mm时,应按JB/T 4730.3-2005进行超声检测,应符合II级要求。

7.5.3 当容器内部采用不锈钢复合层(或堆焊层)时可不按7.5.2条的规定。

7.6 II类湿H₂S腐蚀环境

7.6.1 确定II类湿H₂S腐蚀环境的条件参见附录G的G.2.1条。

7.6.2 在1类湿H₂S腐蚀环境中工作的压力容器用钢除满足7.5.2条的要求外,还应符合下列要求,以提高钢材抗氢诱导裂纹(HIC)的能力(包括抗应力导向氢诱导裂纹 SOHIC 和氢鼓泡HB的能力):

a)钢材熔炼分析的化学成分要求:

S≤0.002%,P≤0.010%,Mn≤1.35%;

b)板厚方向断面收缩率Z≥35%(三个试样平均值)和 25%(单个试样.低值);

c)抗氢诱导裂纹(HIC)试验:试验方法按 NACE TM-0284--2003,A溶液,要求:CLR≤5%;

CTR≤1.5%;CSR≤0.5%。

7.6.3 当容器内部采用不锈钢复合层(或堆焊层)时可不按7.6.2条的规定。

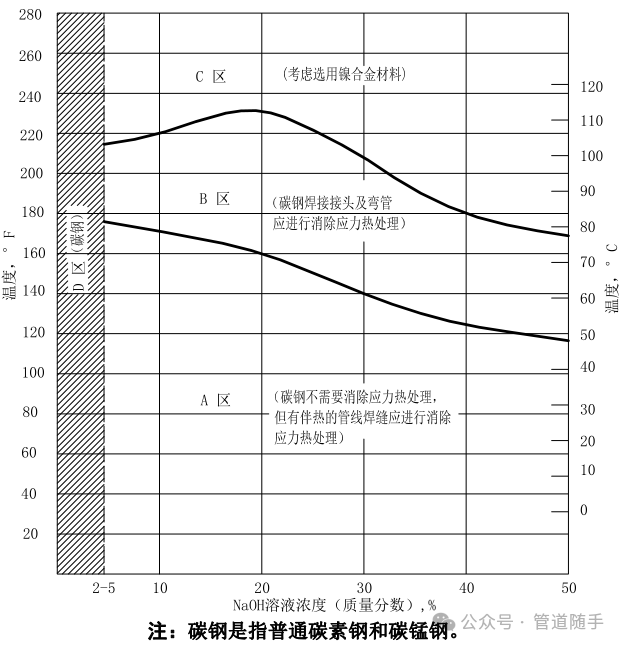

7.7 NaOH 溶液腐蚀环境

7.7.1 在NaOH溶液环境下工作的压力容器选材可按图1进行。

图1钢材使用在氢氧化钠溶液中的温度与浓度的关系

7.7.2 碳钢制造的压力容器的使用温度和NaOH溶液浓度(质量分数)位于图1中A区时不需要消除应力热处理,但伴热管线的焊缝应进行消除应力热处理;超过图1中A区,位于B区时,碳钢焊接接头及弯管应进行消除应力热处理;当位于图1中的C区时,则应选用镍合金材料,当NaOH溶液浓度小于5%时,可采用碳钢。在温度低于46℃时,在各种浓度的NaOH溶液环境中可使用碳钢且可不考虑进行消除应力热处理(有伴热的管线焊缝除外)。

7.8 液氨应力腐蚀环境

7.8.1 容器接触的介质为液氨,并同时符合下列条件时,即为液氨应力腐蚀环境:

a)介质为液态氨,含水量小于或等于0.2%,且有可能受空气(O₂或 CO₂)污染的场合;

b)操作温度高于-5℃。

7.8.2 在液氨应力腐蚀环境中使用的低碳钢和碳锰钢(包括焊接接头),应符合下列要求:

a)材料要求及限制按7.5.2条;

b)焊后进行消除应力热处理或采用..硬度不大于HB185的焊接工艺施焊;

c)液氨中添加大于等于0.2%的水作缓蚀剂,作为防止应为腐蚀开裂的措施。

7.9 HF腐蚀环境

HF腐蚀环境会对压力容器钢材造成腐蚀,同时HF属于极度危害介质,因此其用材除考虑腐蚀因素外,还要考虑..因素,在HF腐蚀环境下的压力容器用钢的基本要求见附录H。

附 录 H(规范性附录)

HF 腐蚀环境下压力容器用钢

H.1 氢氟酸烷基化装置的酸再生塔应选用NCu30 镍铜合金(板材按现行行业标准《承压设备用镍及镍合金板》 NB/T 47046,管材按现行行业标准《承压设备用镍及镍合金无缝钢管》 NB/T 47047, 锻件 NB/T按现行行业标准《压力容器用镍及镍合金锻件》 47028-2015),相当于 Monel 400(板材 SB-127,管材SB-163和SB-165,锻件 SB-564) 。

H.2 其他含氢氟酸介质的容器可采用碳素钢制造, 但厚度大于等于13mm时应满足以下要求:

H.2.1 对钢材的要求

a) 炼钢工艺应包括真空脱气;

b) 钢材.大硫含量不应超过 0.005%(wt), 并采取措施控制夹杂物形状;

c) 钢材的使用状态为正火或正火加回火;

d) 钢板应按现行行业标准《承压设备无损检测第3 部分:超声检测》 NB/T 47013.3进行超声检测, 不低于Ⅱ 级;

e) 用于HF介质的碳素钢容器及其所有承压件的化学成分( 质量分数)应满足以下要求:

V+Nb ≤ 0.1%;

Ni+Cu ≤ 0.2%;

CE ≤ 0.4%;

CE = C+Mn/6+(Cr+Mo+V)/5+(Cu+Ni)/15。

H.2.2 制造要求

a) 所有受压焊接接头均应为全焊透并进行100%射线检测;

b) 所有非受压件与受压件的焊接应为连续焊;

c) 不得使用冷成形封头,否则应进行消除应力热处理;

d) 焊接接头.大允许硬度为200HBW。